„Die meisten Ausfälle sind auf Konstruktionsfehler zurückzuführen“… das sind unsere Erfahrungen, welche aus Kundenbeanstandungen und unserer Schulungs- wie Beratungstätigkeit resultieren. Nach internen Auswertungen liegen diese mit den daraus resultierenden Nutzungsfehler bei ca. 65%. Häufig wird nicht die richtige Hydraulik-Schlauchleitung entsprechend dem Anwendungsfall ausgewählt. Hinzu kommen falsche Hydraulik-Schlauchleitungsquerschnitte, meistens zu klein dimensioniert, anstatt der dynamischen Betriebsdruckbelastung wird die statische Druckbelastung, die eher selten vorhanden ist, zur Bestimmung gewählt. Druckspitzen im System werden nicht beachtet, zu hohe Systemtemperaturen, welche die Hydraulik-Schlauchleitungen vorzeitig altern lassen und die Standzeit erheblich reduzieren sowie enge Einbauverhältnisse führen zum Unterschreiten des empfohlenen Mindestbiegeradius mit der Folge, dass die Lebensdauer beeinträchtigt wird.

Aus diesen Fehlern resultieren auch wiederum Instandhaltungsfehler, welche etwa bei 34 Prozent liegen, denn bei Reparaturmaßnahmen wie dem Austausch von beschädigten Hydraulik-Schlauchleitungen kommt es in den meisten Fällen zu einem eins-zu-eins-Austausch. Ursachenbekämpfung hinsichtlich des „Warum“ erfolgt aber dann nicht. Die aus den konstruktiven Fehlern hervorgerufenen Hauptursachen für Beschädigungen wie mechanische Verletzung, zu starke Biegung, Zugbelastung, Quetschung oder ungeeignetes Medium werden nicht abgestellt.

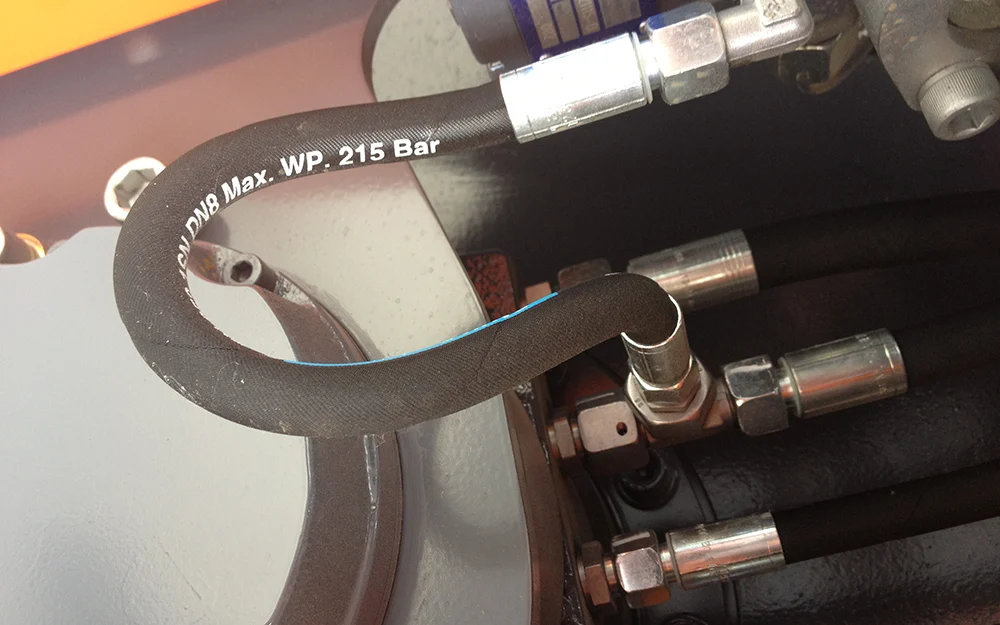

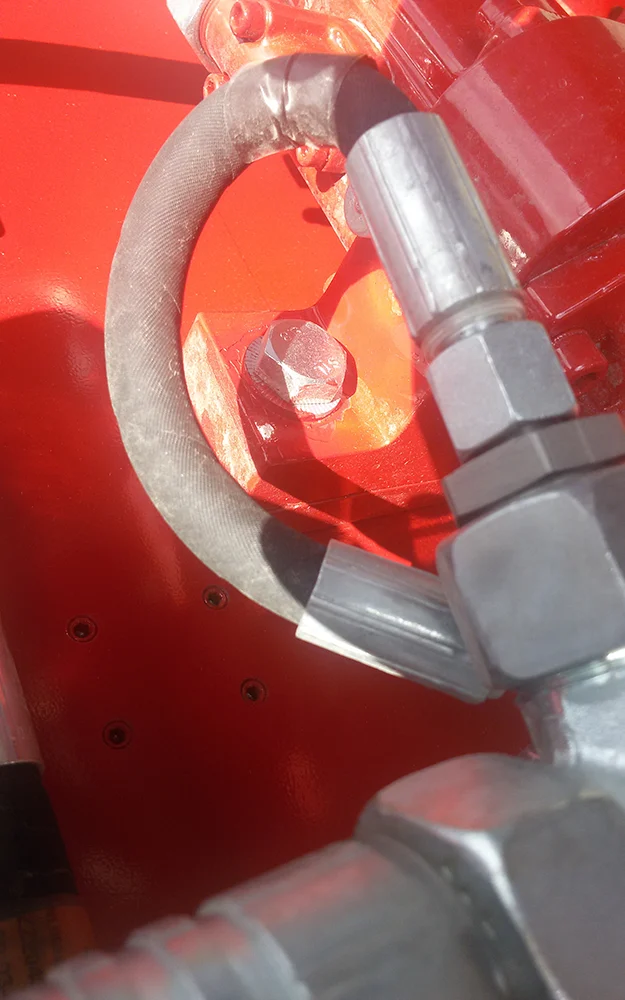

Weiterer Kritikpunkt ist die nicht durchgeführte, regelmäßige Prüfung zur Früherkennung von Schäden an Hydraulik-Schlauchleitungen im Betrieb. Hier hat die Instandhaltung die Chance, präventiv einzugreifen und die Maschinenverfügbarkeit zu erhöhen. Eine einfache visuelle Inspektion umfasst den einwandfreien Zustand der Hydraulik-Schlauchaußenschicht – also auf Risse, Blasen, Abrieb oder Verformungen.

Dazu gehört auch z.B. die Überprüfung auf fach- gerechte Verlegung ohne extreme Knickung, zu starke Zugbelastung und Torsion. Wichtig auch hier die Kontrolle auf Dichtheit und ordnungsgemäße Armaturenmontage. Das präventive Eingreifen durch eine visuelle Inspektion mit entsprechender Dokumentation schafft gleichzeitig auch eine unternehmerische Rechtssicherheit.

Aber was machen die Konstrukteure falsch?

Konstrukteuren ist in vielen Fällen nicht bewusst, dass es sich bei einer Hydraulik-Schlauchleitung um ein Konstruktionselement handelt, das entsprechend für die verschiedensten Anwendungsbereiche ausgelegt und ausgewählt werden muss. Eine Hydraulik- Schlauchleitung ist und bleibt ein Verschleißteil und ist kein Bau teil für die Ewigkeit. Der Konstrukteur muss die Grenzen der Produkte hinsichtlich seiner spezifischen Einsatzbereiche kennen. Wichtige Faktoren wie Einbausituation, Kombination Hydraulik-Schlauch und -Anschlussarmatur oder auch die Verträglichkeit des Mediums mit der Innenschicht sind als wichtige Kriterien für den Konstrukteur zu nennen. Weiter sollte auch im Vorfeld berücksichtigt werden, dass Hydraulik-Schlauchleitungen unter ungünstigen Einsatzbedingungen nicht die Anzahl der möglichen Betriebsstunden erreicht. Hierzu zählen maximaler Betriebsdruck, maximale Temperatur und minimaler Biegeradius. Gehe ich hier als Konstrukteur jeweils an die Belastungsgrenzen, altert das Produkt schneller und ist daher vorzeitig auszutauschen.

Merke: je höher die Temperatur- und Druckbelastung, umso höher ist der vorzeitige Ausfall der Hydraulik-Schlauchleitung.

Hinzu kommt, dass enge Einbausituationen es oft nicht zulassen, dass ein anforderungsgerechter Einbau durch die Monteure realisiert werden kann. Die Austauschzyklen müssen dementsprechend angepasst werden und in der Betriebsanleitung für den Anwender hinterlegt sein.

Und wie ist es in der Praxis auf der Seite der Instandhalter?

Instandhalter haben oftmals das Problem, dass sie mit dem Begriff fachgerechter oder anforderungsgerechter Einbau nichts anfangen können, da sie nicht entsprechend über die Grenzen und Eigenarten des Konstruktionselements Hydraulik-Schlauchleitung aufgeklärt werden. Hier fehlt das Fachwissen in der hydraulischen Leitungstechnik. Woher soll ein Instandhalter das auch wissen, die Hydraulik mit ihren Eigenarten ist halt kein Ausbildungsberuf. Kenntnisse über Biegeradius, Torsion, Temperaturbeständigkeit, Längenänderungen einer Hydraulik-Schlauchleitung unter Druck sowie Abknickung oder das fachgerechte Anziehen einer Hydraulikschlauch-Armatur sind häufig nur vom Hörensagen bekannt.

Ebenso ist vielen unbekannt, wann eine Hydraulik-Schlauchleitung auszutauschen ist. Falsche Produktauswahl oder der nicht anforderungsgerechte Einbau kann zur Beschädigung des Produkts, aber auch zum Ausfall einer Hydraulik-Schlauchleitung mit teilweisen schweren Sach- oder Personenschäden führen. Ein Konstrukteur oder auch der Instandhalter kann mit entsprechendem Fachwissen um die hydraulische Schlauchleitungstechnik die Lebensdauer einer Hydraulik-Schlauchleitung erheblich verlängern. Ergebnis daraus ist eine höhere Maschinenverfügbarkeit bzw. Maschineneffizienz.

In unseren Seminaren werden wir immer wieder gefragt: Wann müssen Hydraulik-Schlauchleitungen ausgetauscht werden und ist es notwendig eine zeitabhängige Frist festzulegen? Und wenn ja, wie sollte eine typen- und auch belastungsabhängige Wechselfrist dann ermittelt werden? Anhand der immer wieder gleichlautend aufkommenden Fragen, wird deutlich, dass ein Ausbildungsberuf der Fachrichtung Hydraulik dringend benötigt wird.

Die Antwort auf die Fragen gibt uns der Gesetzgeber, welcher fordert, dass Hersteller und Betreiber von hydraulischen Anlagen die Pflicht haben, neben den Inspektionszyklen auch Wechselfristen der Hydraulik-Schlauchleitungen an- zugeben. Der Hersteller in seiner Risikobeurteilung bzw. Betriebsanleitung, und der Betreiber (Unternehmer) von hydraulischen Anlagen in seiner eigenen, dokumentierten Gefährdungsbeurteilung (GBU). Bei der betrieblichen Festlegung der Verwendungsdauer beziehungsweise des Auswechselintervalls der einzelnen Hydraulik-Schlauchleitungen sind die konkreten Vorgaben und Empfehlungen der Hydraulik-Schlauchleitungs- beziehungsweise Maschinenhersteller zu beachten. Aber auch die eigenen Erfahrungswerte bei den individuell vorliegenden Einsatzbedingungen und die damit verbundenen Ergebnisse der bisherigen Prüfungen sind von Bedeutung. Richtwerte für empfohlene Auswechselintervalle sind in der der DGUV - Regel 113-020 zusammengefasst.

Hier werden die Anforderungen an die Hydraulik- Schlauchleitung klassifiziert in normale und erhöhte Anforderungen. Die empfohlenen Auswechselintervalle, welche sich in der bisherigen Praxis bewährt haben, werden entsprechend zugeordnet. Ein Beispiel: Bei erhöhten Anforderungen durch vermehrte Einsatzzeiten, zum Beispiel im Mehrschichtbetrieb oder bei kurzen Taktzeiten der Maschine beziehungsweise Druckimpulsen, wird ein Auswechselintervall von zwei Jahren empfohlen. Bei normalen Anforderungen 6 Jahre. Auch das muss bereits in der Konstruktion mit berücksichtigt und entsprechend bewertet werden. Bei Nichteinhaltung der empfohlen Wechselfristen und es kommt zu einem hydraulikbedingten Unfall, wird nach dem Warum gefragt. Die Rechtsfolgen aus Pflichtverletzungen des Arbeitnehmers bei seiner beruflichen Tätigkeit sind im Begriff der Arbeitnehmerhaftung begründet. Das Verschulden des Arbeitnehmers bezieht sich auf die Pflichtverletzung und nicht auf den Schaden. Der Richter entscheidet mit Hilfe von Gutachtern über leichte Fahrlässigkeit, normale Fahrlässigkeit oder Vorsatz beziehungsweise grobe Fahrlässigkeit. Das Mitverschulden des Arbeitgebers wird ebenfalls hin auf Organisationsverschulden geprüft.

Wichtig ist auch, dass Instandhalter in der Praxis und Konstrukteure bei der Erstellung einer Betriebsanleitung wissen, was bei einer im Einsatz befindlichen Maschine eine Öl-Umstellung auf ein Bio-Hydrauliköl zu beachten ist. Oder gilt hier die Regel „neues Öl – neue Hydraulik-Schlauchleitung“? Dazu gibt es eindeutige Umstellungsrichtlinien in der DIN ISO 15380-2024. Erfahrungsgemäß sollte vor einer Umstellung beziehungs- weise Umölung die Anlage überprüft werden bezüglich der Eignung der Elastomer-Komponenten, wie zum Beispiel Hydraulik- Schlauchleitungen und Dichtungen. Zu beachten ist, dass Bio-Öle verschiedener Hersteller und auch mit Mineralölen nicht vermischt werden dürfen. Der Öllieferant beziehungsweise Hersteller des Bio-Öls legt den Restmineralölanteil fest. Zur Einhaltung der eigenen Rechtssicherheit in Bezug auf das Wasserhaushaltsgesetz gilt die Vorgabe nach DIN ISO 15380, dass der Restmineralölanteil unter zwei Prozent zu betragen hat. Bei einem Restmineralölanteil von mehr als zwei Prozent ist die biologische Abbaubarkeit nicht eingehalten. Hier reicht nur das Entleeren des Tanks nicht, sondern die Anlage muss komplett mit mehreren Spülgängen gespült werden. Der Rechtssicherheit wegen sollte der Restölanteil in der Anlage durch ein unabhängiges Öl-Labor dokumentiert werden. Oftmals wird das von den Behörden bei kommunalen Aufträgen auch eingefordert. Dass die Hydraulik-Schlauchleitungen grundsätzlich nach dem Umölen zu wechseln sind, wäre sicherlich falsch. Bei der Umölung sollte die Hydraulik-Schlauchleitung jedoch geöffnet werden und mit dem späterhin verwendeten Bio-Öl gespült werden. Im gleichen Zug muss die Hydraulik-Schlauchleitung auf Verträglichkeit mit dem Bio-Öl geprüft werden. Hydraulik-Schlauchleitungen mit Alterungserscheinungen sind grundsätzlich auszutauschen. Auf jeden Fall ist Rücksprache mit dem Hersteller der Hydraulik-Schlauchleitung zu halten. Weiterhin sollten Filter, Dichtungen und Beschichtungen auch auf der Tankinnenseite auf Verträglichkeit geprüft werden. Bitte auch beachten: Biologisch abbaubare Hydrauliköle haben andere Lösungseigenschaften als Mineralöle und somit eine reinigende Wirkung auf Ablagerungen im System. Damit es nicht zu Verstopfungen oder klemmenden Kolben kommt, sind die Filter zu kontrollieren und nach kurzer Zeit zu wechseln.

Alte, durch Verkrustungen noch dichte Dichtungen, können nach kurzer Zeit Leckagen aufweisen.

Oftmals wird uns auch die Frage gestellt, ob die Ölpflege Einfluss auf die Lebensdauer auf eine Hydraulik-Schlauchleitung hat. Grundsätzlich ist das eindeutig mit ja zu beantworten, denn die Feinde des Hydraulik-Öls sind auch die Feinde einer Hydraulik-Schlauchleitung. In erster Linie zählt hier die Verschmutzung des Öls durch freie Luft und Wasser, zu hohe Öltemperaturen sowie Vermischungen unterschiedlicher Öle – nicht nach der Mischbarkeit muss gefragt werden, sondern nach der Verträglichkeit untereinander! Eine gezielte Ölpflege mit entsprechendem Filterkonzept erhöht eindeutig die Verwendungsdauer von Hydraulik-Schlauchleitungen, ebenso gilt das natürlich auch für das komplette Hydrauliksystem.

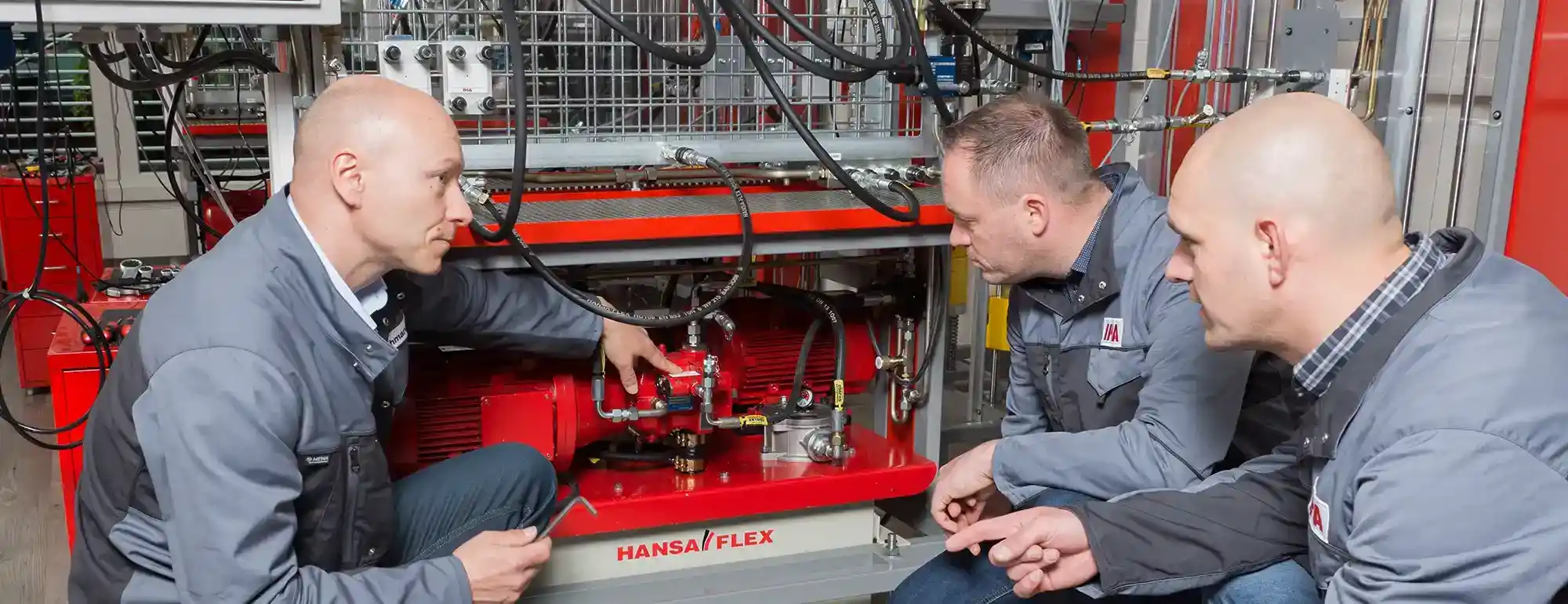

Viele Faktoren nehmen Einfluss auf die Hydraulik-Komponenten. Aus den genannten Gründen gehen heute Unternehmen immer mehr dazu über, die geforderte Hydraulik- Schlauchleitungsüberprüfung einem Dienstleistungsunternehmen zu übertragen. Oftmals kann durch die geschulte visuelle Inspektion im Vorfeld bereits ein Ausfall der Hydraulik-Schlauchleitung verhindert werden. Die Überwachungspflicht sollte man auch als ein Baustein der präventiven Instandhaltung sehen. Aber wie ist die Zusammenarbeit von der unternehmerischen Seite her mit einem Dienstleister zu regeln und welche Überwachungspflicht hat der Auftraggeber? Als erstes sollte sichergestellt werden, dass der Dienstleister die Prüfung durch eine bestellte zur Prüfung befähigte Person durchführt. Der Aufraggeber sollte sich die Bestellung zeigen lassen. Wichtig ist auch, wie die Prüfung dokumentiert wird, denn hier reicht es nicht aus, einfach zu schreiben „alle Hydraulik-Schlauchleitungen sind geprüft“. Alle visuell überprüften Hydraulik-Schlauchleitungen sind dem Bauteil mit einer individuellen Kennung zugeordnet, und entsprechend wird dokumentiert, ob sie in Ordnung sind oder ob ein Austausch erfolgen soll.

Warum? Weil jede Hydraulik-Schlauchleitung eine andere Aufgabe und Belastung hat und somit auch getrennt voneinander zu prüfen und zu betrachten. Auf Auftraggeberseite sollte eine fachkundige Person der hydraulischen Leitungstechnik die Dienstleistung hinsichtlich der Prüfung und Dokumentation werten.

Fazit: Sowohl konstruktive Merkmale als auch die Instandhaltung nehmen maßgeblichen Einfluss auf die Lebensdauer einer Hydraulikanlage!

-

Ulrich Hielscher

Geschäftsführer der Internationalen Hydraulik Akademie GmbH

Mexiko

Mexiko