Aussagekräftige Ölanalyse

Ölanalyse mit System

Das bringt Ihnen eine umfassende Analyse

Ermittlung aller ölspezifischen Informationen

Mit einem Check-up Ihres Hydrauliksystems inklusive einer qualifizierten Ölanalyse werden alle wichtigen Informationen des Fluids wie Verunreinigungen, Vermischungen und Ölalterung bestimmt. Zusätzlich wird die Reinheitsklasse des Öls nach ISO 4406 im Öl bestimmt. Die Ölanalyse wird von einem akkreditierten und zertifizierten unabhängigen Labor durchgeführt. Die Fluidspezialisten von HANSA‑FLEX interpretieren sie und leiten daraus konkrete Handlungsempfehlungen ab. So können Sie Fehlentwicklungen beheben, bevor Schäden entstehen.

Gezielte Schadenserkennung

Im Schadensfall ist Schnelligkeit gefragt. Daher übernehmen die erfahrenen Fluid- und Hydraulikspezialisten von HANSA‑FLEX die Ursachenforschung direkt vor Ort und führen umgehend eine qualifizierte Ölanalyse durch. Diese bildet die Basis für die Schadenserkennung an Komponenten wie Pumpen, Zylindern, Schlauchleitungen und Filtern. Anschließend setzen die Experten geeignete Ad-hoc-Maßnahmen um, damit Ihre Anlage wieder läuft. Um auch langfristig einen störungsfreien Betrieb sicherzustellen, projektieren und planen wir zudem verschiedene Arbeiten wie den Einbau von Filtern oder die Spülung der Anlage. Zudem unterstützen wir Sie bei der Implementierung von Prozessen im Rahmen der vorbeugenden Instandhaltung.

Umfassendes Fluidmanagement

Mit einer Ölanalyse legen Sie den Grundstein für die Optimierung Ihrer Anlage. Denn sie zeigt mögliche Schwachstellen auf und hilft dabei, diese rechtzeitig zu beseitigen. Neben verschiedenen Maßnahmen wie der Reinigung oder Trocknung des Hydrauliköls unterstützt Sie der Fluidservice auch bei der Implementierung von Prozessen im Fluidmanagement. Von der Definition von Arbeitsabläufen bei der Ölpflege und der Festsetzung von Wartungsintervallen über das Monitoring der Maßnahmen bis hin zu Mitarbeiterschulungen: Die erfahrenen Fluid- und Hydraulikspezialisten stehen Ihnen bei allen Fragen und Aufgaben rund um das Fluidmanagement zur Seite.

Qualifizierte Ölanalyse von Experten

Die qualifizierte Ölanalyse des HANSA‑FLEX Fluidservice fördert sämtliche wichtigen Informationen zutage, die das Hydrauliköl in sich trägt

-

Perfekte Analyse

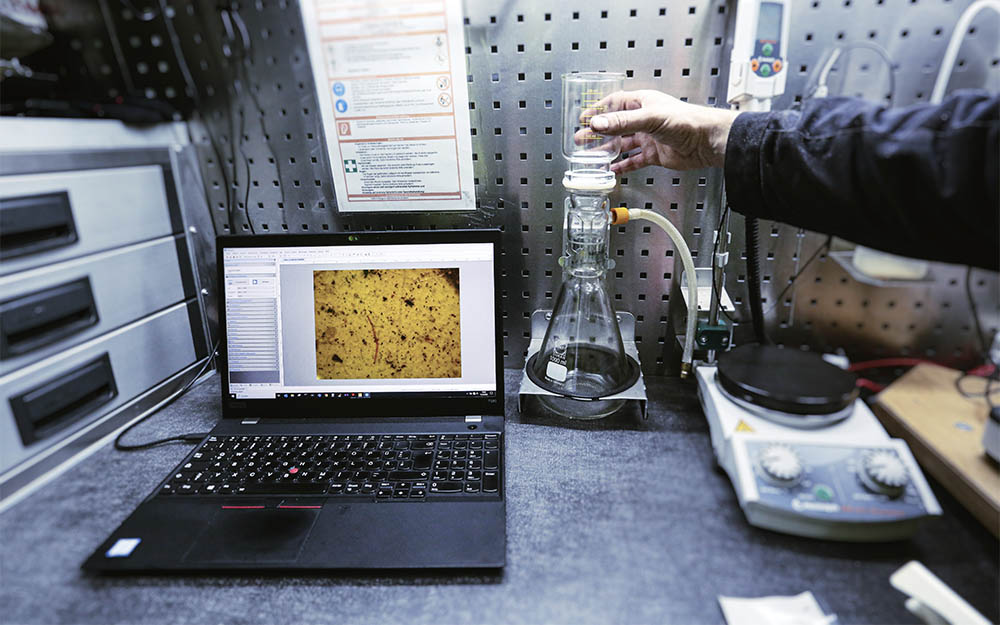

Ölanalyse im Labor oder vor Ort bringt belastbare Daten zu Öl- und Maschinenzustand.

-

Zuverlässige Fehlererkennung

Fehler wie Ölvermischung, Ölverschmutzung oder Wasser im Öl werden sofort erkannt.

-

Zeit zum Ölwechsel

Optimales Ölwechsel-Intervall wird für Maschinen oder Anlagen individuell ermittelt.

-

Garantierte Qualität

Qualitätskontrolle nach Ölumstellung und Bearbeitung von Gewährleistungen.

Verunreinigtes Fluid

Diese fünf Einflussfaktoren sind für Hydrauliköle schädlich

Feststoff-Verschmutzungen

Verschmutzung des Hydrauliköls durch Feststoffe wie Metall- und Dichtungspartikel sowie Staub sind eine der häufigsten Schadensursachen. Sie können durch ungefiltertes Frischöl, eine unzureichende Filterauslegung, schlechte Tankbefüllung, einen Erosionsverschleiß an Komponenten und durch eintretende Schmutzpartikel bei der Montage entstehen. Daher sind die ersten Schritte, eine Untersuchung der gesamten Anlage sowie gegebenenfalls der Einsatz von Partikelzählern vor Ort. Denn nur so kann die Schadensursache zweifelsfrei ermittelt und zielführende Maßnahmen zur Behebung des Schmutzeintrags wie die Installation von Filtersystemen umgesetzt werden.

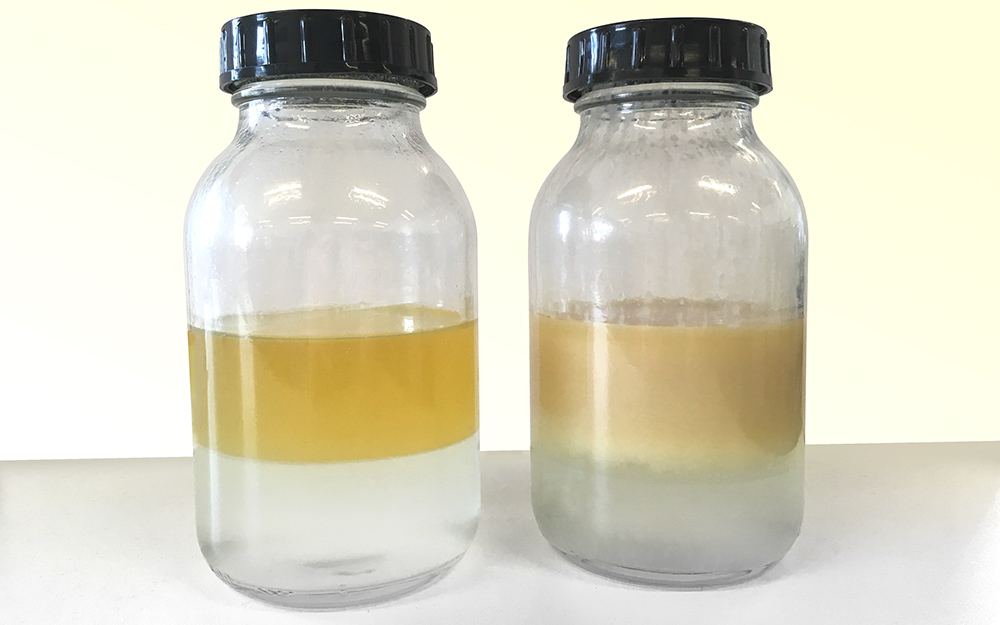

Wasserkontamination

Die Kontamination des Hydrauliköls mit Wasser verursacht Korrosion, Kavitation, Schlammbildung oder eine vorzeitige Alterung des Öls. Die Ursachen hierfür können Kondensation, Öl-Wasser-Kühler, eine Reinigung mit einem Dampfstrahler, starke Temperaturschwankungen, Spritzwassereintrag oder defekte Zylinderdichtungen sein. Um der Kontamination des Hydrauliköls durch Wasser vorzubeugen, ermittelt der Fluidservice von HANSA‑FLEX im Rahmen einer intensiven Prüfung des gesamten Hydrauliksystems mögliche Ursachen. Anschließend erarbeiten die Experten geeignete Maßnahmen wie den Einsatz von Frischluftabsorbern sowie die Verwendung von Vakuumentwässerungsanlagen und setzen diese in Abstimmung mit Ihnen um.

Ungelöste Luft

Ein zu geringes Ölvolumen im Tank, undichte Ansaugleitungen der Pumpe oder eine ungenügende Entlüftung: Ein zu hoher Anteil an ungelöster Luft im Hydrauliköl verursacht Schäden an Hydraulikkomponenten. Die mit Flüssigkeit angereicherte Luft führt zur vorschnellen Alterung des Hydrauliköls. Zudem besteht die Gefahr, dass die Luftblasen im Öl-Gas-Gemisch bei Druck- und Temperaturspitzen implodieren (Kavitation) oder bei zu starker Kompression explodieren (Dieseleffekt). Von der Auslegung des Öltanks über die Wahl des geeigneten Fluids bis hin zur Kontrolle des Luftabscheidevermögens: Die erfahrenen Fluid- und Hydraulikexperten von HANSA‑FLEX beraten Sie dabei, Oxidation, Kavitation oder Mikro-Dieseleffekt zu vermeiden.

Hohe Temperaturen und Scherung

Zu hohe Betriebstemperaturen mindern die Leistungsfähigkeit des Hydrauliköls. Die Folgen: Additive können ausfallen, der Alterungsprozess des Öls wird beschleunigt, es kommt zur Säurebildung im Öl und letztendlich zu einer Beschädigung der Komponenten. Auch extreme Druck- und Temperaturspitzen führen zu einer Überbeanspruchung des Fluids. Denn durch die hohen Belastungen werden die Molekülketten des Hydrauliköls zerstört und damit die Fließeigenschaften beeinträchtigt. Dies kann ebenfalls zum Ausfall von Additiven, einer Verkürzung der Ölstandzeiten und erhöhtem Verschleiß an Komponenten führen. Um dem vorzubeugen, ist nicht nur die Überwachung von Temperatur und Druck im Rahmen der Ölanalyse oder mittels Sensoren sinnvoll.

Ölvermischung

Die Vermischung verschiedener Hydrauliköle führt oft zur Verschlechterung ihrer physikalischen Eigenschaften. Die Mischung erfolgt oft unbeabsichtigt beim Ölnachfüllen, dem Wechsel von Anbaugeräten oder bei Umölungen. Denn bereits die Kombination von Ölen gleicher Klassifizierung kann dazu führen, dass Elastomere und Hydraulikschlauchleitungen aufquellen, sich Schaum bildet, das Luftabscheidevermögen sich verschlechtert oder es zu Verschlammungen im Öl kommt. Zudem führt die Vermischung von Hydraulikölen auch zu einem Verlust sämtlicher Gewährleistungsansprüche gegenüber dem Maschinenhersteller. Da es keine garantiert 100 % problemfreie Kombination gibt, sollten Sie unbedingt die Vermischung verschiedener Öle vermeiden.

Mit Condition Monitoring das Fluid immer im Blick

- Ist-Analyse und Grundlagenplanung

- Definition der Limitwerte gemäß der Anlagenerfordernisse

- Auswahl und Installation von Ölzustandssensoren

- Konfiguration und Einrichtung der Datenübertragungswege

- Auswertung und Interpretation der Messwerte

- Fertigung und Installation von Alarmvorrichtungen etc.

Wissenswertes rund um das Fluidmanagement

Effiziente Ölfilterung

Durch eine regelmäßige Ölfiltration sorgen Sie für reibungslose Produktionsprozesse und beugen Schäden an Geräten, Maschinen und Anlagen vor.

Mexiko

Mexiko