Die Effizienz und Zuverlässigkeit von hydraulischen Systemen hängen entscheidend von der ordnungsgemäßen Wartung und Überprüfung ihrer Komponenten ab. Besonders wichtig sind dabei die Hydraulikschlauchleitungen, deren Prüfung in vielen Publikationen, Vorgaben und Betreiberpflichten geregelt ist. Oft wird jedoch übersehen, dass auch Rohrleitungen, Verschraubungen, Armaturen sowie weitere Anbau- und Zubehörteile überprüft werden sollten.

Externe Einflüsse wie Korrosion und mechanische Abnutzung werden häufig unterschätzt, obwohl sie entscheidende Faktoren sind, die die Funktionsfähigkeit der Maschinen beeinträchtigen können. Um Schäden und Ausfälle zu vermeiden, sind Gefahrenanalysen sowie regelmäßige Prüf-, Austausch- und Wartungsintervalle durchzuführen.

Im ersten Teil unserer How-To-Reihe stellen wir das Thema Prüfintervalle und Prüfmethoden in den Mittelpunkt.

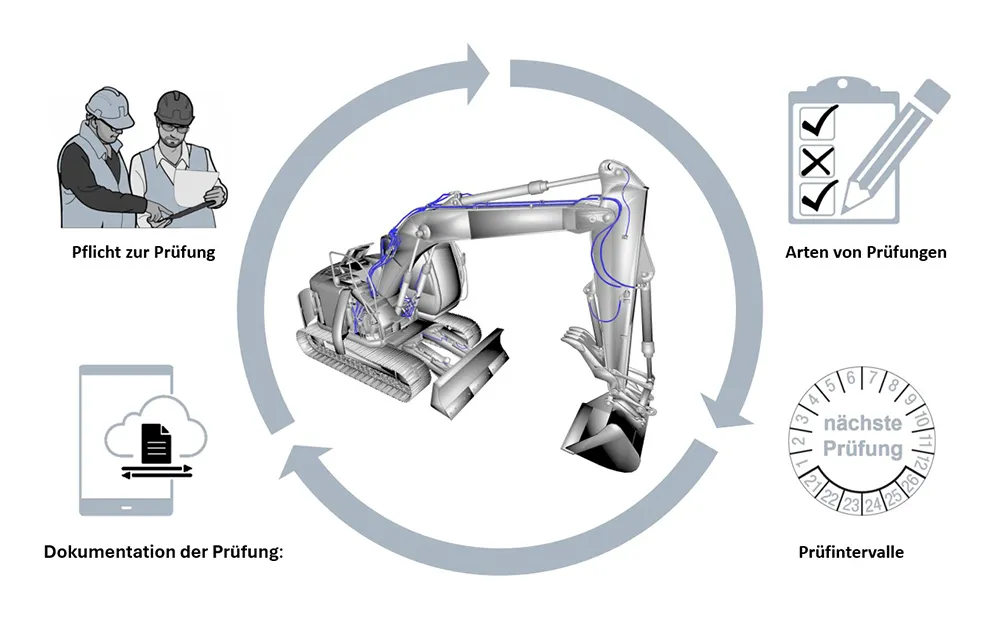

In der Betriebssicherheitsverordnung §14 (BetrSichV) sind die Anforderungen klar definiert.

- Pflicht zur Prüfung: Arbeitsmittel und überwachungsbedürftige Anlagen müssen regelmäßig geprüft werden.

Arten von Prüfungen: Vor Inbetriebnahme, wiederholend während des Betriebs und außerordentlich nach Vorfällen. - Prüfintervalle: Diese variieren je nach Gefährdungspotenzial und Art der Arbeitsmittel.

- Dokumentation der Prüfung: Die Prüfergebnisse müssen dokumentiert und zugänglich sein.

- Verantwortlichkeit: Der Arbeitgeber ist verantwortlich für die Sicherheit und Einhaltung der Prüfungen. Prüfungen dürfen nur durch befähigte Personen durchgeführt werden.

Save the Date: Ohne Prüfintervalle geht es nicht

Prüfintervalle bezeichnen die zeitlichen Abstände, in denen eine visuelle oder technische Inspektion von Bauteilen durchgeführt wird. Die Hydraulikkomponenten einer Anlage sind permanenten Belastungen ausgesetzt. Je nach Einsatzbedingungen kann dies ihre Funktion beeinträchtigen und – bei Vernachlässigung – sogar zum Ausfall führen.

Bei Hydraulikschlauchleitungen handelt es sich häufig um natürliche Alterungsprozesse des Elastomerwerkstoffs, die durch Ozon und UV-Strahlung zusätzlich beschleunigt werden. Für diese Komponenten existieren detaillierte Anweisungen, Regeln und Empfehlungen, die eine regelmäßige Beurteilung durch eine zur Prüfung befähigte Person bzw. einen Wechsel vorsehen.

Hydraulikkomponenten wie Verschraubungen oder insbesondere gebogene Metallrohre werden bei Wartungsmaßnahmen häufig vernachlässigt. Dabei können auch sie durch Korrosion oder mechanische Abnutzung funktionsrelevant beeinträchtigt werden. Eine regelmäßige Überprüfung im Rahmen der Inspektionen ist daher ausdrücklich zu empfehlen.

Wir empfehlen, vor allem die Korrosionsbeständigkeit von Rohrleitungen und Armaturen zu überwachen und eine visuelle Inspektion in regelmäßigen Abständen durchzuführen. Diese Inspektionen zielen darauf ab, Anzeichen von Verschleiß, Korrosion oder anderen Schäden frühzeitig zu erkennen, um größere Ausfälle zu verhindern.

How-To: Prüfmethoden, die Sie direkt vor Ort durchführen können

1. Sichtprüfung auf Korrosion und Beschädigungen

Was tun: Rohr- und Schlauchleitungen, Verschraubungen und Rohrbögen auf Roststellen, Ablösungen der Beschichtung, Verfärbungen oder Rissbildung kontrollieren. Achten Sie dabei besonders auf Übergänge, Schweißnähte und Biegestellen.

Tipp: Mit einem sauberen Putzlappen über die Leitung wischen. So werden Rost, Ölspuren und anderer Auffälligkeiten leichter sichtbar.

2. Abtastprüfung

Was tun: Bauteile mit der Hand abfahren (nur bei stillgelegtem, abgekühlten und drucklosem Hydrauliksystem!) Unregelmäßigkeiten wie Grate, Blasen, Dellen oder raue Stellen ertasten.

Ziel: So finden Sie Hinweise auf beginnende Korrosion oder Materialverformung.

3. Feuchtigkeits- oder Leckagekontrolle

Was tun: Verdächtige Stellen gezielt auf Undichtigkeiten prüfen – entweder mit einem Papiertuch, Lecksuchspray oder einer Seifenwasserlösung.

Papiertuch-Methode: Tuch um die Verdachtsstelle wickeln und auf Feuchtigkeit oder Verfärbungen achten.

Lecksuchspray: Auf die betroffene Stelle sprühen – Blasenbildung weist auf eine Leckage hin.

Alternative: Eine Sprühflasche mit Seifenlauge (Wasser und etwas Spülmittel) zeigt Lecks ebenso zuverlässig durch Blasenbildung an.

Tipp: Besonders geeignet für Öl-, Wasser- oder Druckluftleckagen

4. Rüttel- oder Klopftest

Was tun: Mit einem kleinen Kunststoffhammer oder Holzstiel vorsichtig an Rohrleitungen klopfen. Dumpfer Klang oder Vibrationen können auf locker sitzende Halterungen oder Korrosionsunterwanderung hindeuten.

Wichtig: Nicht bei empfindlichen oder unter Druck stehenden Systemen verwenden!

5. Überprüfung der Befestigung und Position

Was tun: Sichtkontrolle der Befestigungspunkte wie Rohrschellen, Halterungen, Isolierungen. Prüfen, ob alles festsitzt und keine übermäßige Vibration auftritt.

Ziel: Vorzeitigen Verschleiß durch lose Befestigungen zu vermeiden.

6. Handbuch oder Anleitung befolgen

Beachten Sie auch die vom Hersteller der Maschine oder Anlage vorgegebenen Anweisungen oder Checklisten zur Überprüfung der Betriebssicherheit

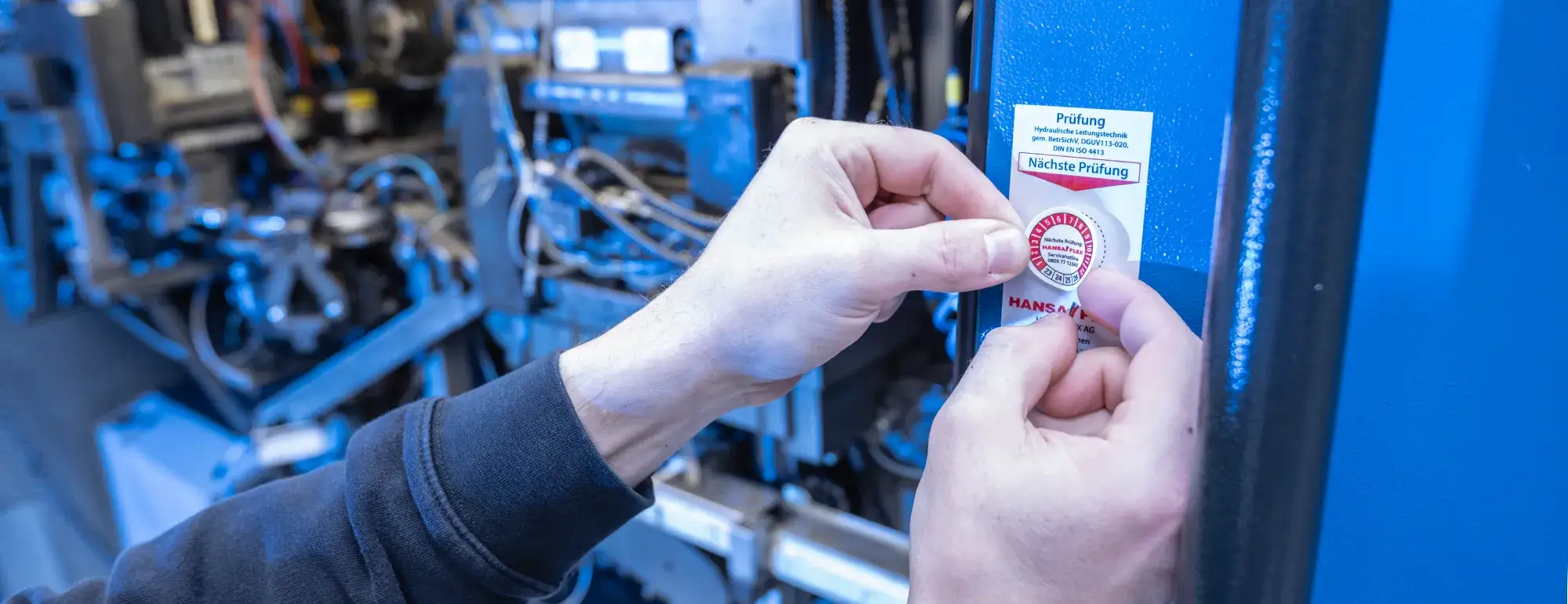

Keine Prüfung ohne Dokumentation

Jede Prüfung muss direkt im Anschluss schriftlich dokumentiert werden. Für die Art der Dokumentation gibt es keine Vorgaben. Während bei kleinen Maschinen noch eine Excel-Tabelle ausreichen mag, empfiehlt sich für größere Maschinen und Anlagen der Einsatz von digitalen Lösungen, wie z. B. dem HANSA‑FLEX X-CODE Manager. Sie ermöglichen die rechtssichere Nachweisführung sowie eine effiziente und strukturierte Prüfverwaltung. Ein weiterer Vorteil: Digitale Lösungen ermöglichen schnelle Reaktionszeiten bei Wartungen oder Audits je Standort und Maschine.

Das Prüfprotokoll wird anschließend vom Prüfer – einer zur Prüfung befähigte Person – in Papierform oder digital unterschrieben und vom Betreiber der Maschine bzw. Anlage gegengezeichnet.

-

Sven Bötjer

Produktmanager Rohr und Sonderarmaturen,

Zubehör und Werkzeuge

Mexiko

Mexiko