In Hydraulikanlagen werden heute Einschraubzapfen mit metrischen oder zölligen Gewinden verbaut Das gilt auch entsprechend für den Einschraubblock. Da eine eindeutige Kennzeichnung meist fehlt, kann es bei Wartungs- oder Instandhaltungsarbeiten leicht zu Verwechslungen mit Folgen kommen.

In Hydrauliksystemen sind zahlreiche Hydraulikverschraubungen verbaut. Die Vielfalt der Verschraubungen ist beachtlich: Es kommen unterschiedlichste Ausführungen für verschiedenste Druckstufen mit einer Vielzahl an Anschlussformen, Einschraubgewinden und Abdichtformen zum Einsatz.

Hydraulikverschraubungen dienen zur Verbindung der einzelnen Baugruppen und/oder Hydraulikkomponenten. Sie werden immer höheren Arbeitsdrücken sowie Druckspitzen weit über dem Berechnungsdruck ausgesetzt. Arbeitsdrücke von mehr als 500 bar sind dabei keine Seltenheit. Darüber hinaus entstehen erhebliche Belastungen, welche abhängig von der Umgebung mechanischer, thermischer oder auch chemischer Art sein können.

Hintergrundwissen: Wie unterscheiden sich eigentlich Gewinde?

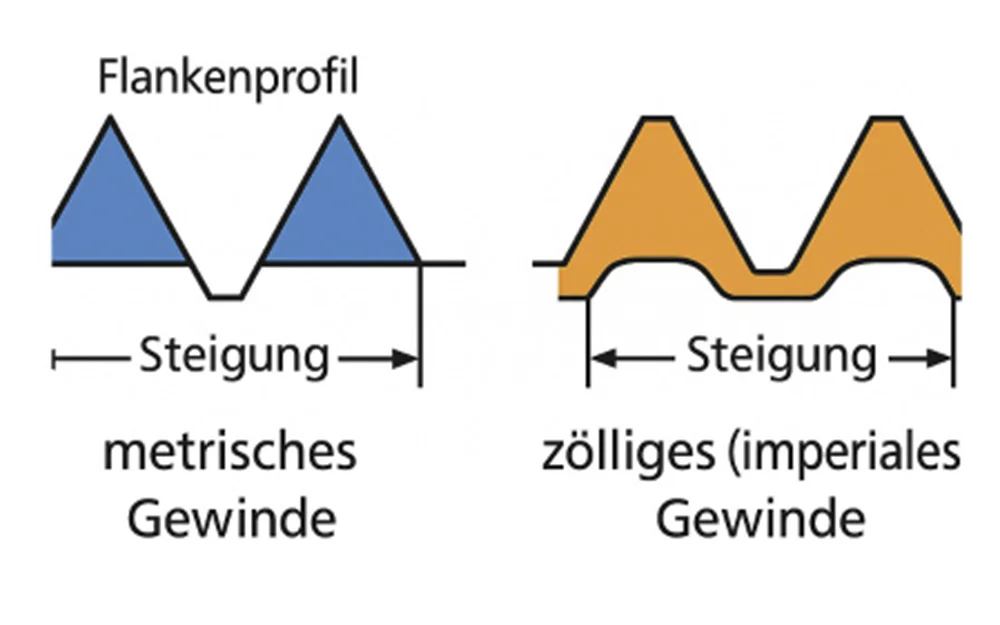

Bei den Verschraubungen sind metrische und zöllige (imperiale) Gewinde weit verbreitet, die sich vor allem durch das Maßsystem, das Flankenprofil sowie die Steigung der Gewindegänge unterscheiden. In Übersee sind die Abkürzungen UN und UNF gängig, die das amerikanische Einheitsgewinde (Unified National Thread Series) bzw. das entsprechende Feingewinde (Unified National Fine) bezeichnen.

Das Flankenprofil beschreibt die Form der Gewindegänge, insbesondere den Winkel zwischen den Gewindeflanken. Die Steigung gibt an, wie weit sich eine Schraube bei einer vollständigen Umdrehung in ein Gewinde hinein bewegt. Beispielsweise hat ein M12x1,5 Gewinde eine Steigung von 1,5 mm. Sie bewegt sich bei jeder Umdrehung 1,5 mm weiter in das Einschraubloch.

Eine Normbaureihe bei Gewinden bezeichnet eine standardisierte Serie von Gewinden, die spezifische Parameter wie Durchmesser, Steigung und Toleranzen definiert. Diese Normen stellen sicher, dass Gewindeverbindungen, wie Schrauben und Muttern, trotz getrennter Herstellung genau passen. Die bekannteste Normbaureihe ist das metrische ISO-Gewinde (M).

Passt, sitzt, wackelt und hat Luft

Sowohl die Hersteller als auch die Betreiber von Anlagen und Maschinen haben aufgrund gesetzlicher Vorschriften, Normen und entsprechender Regelwerke die Pflicht, für maximale Sicherheit beim Betreiben dieser Anlagen oder Maschinen zu sorgen. Eine wichtige Voraussetzung hierfür ist die Änderung der DIN 3859 in seiner aktuellen Form, welche eine Kennzeichnungspflicht zwischen metrischen und parallelen zölligen Rohrgewinden (DIN ENISO228-1) fordert. Die klare und unmissverständliche Kennzeichnung durch ein Kerbe an der Schlüsselfläche des zölligen Gewindes soll die Verwechslungsgefahr mindern (Abbildung 2a). Die Übergangsfrist dazu endete am 31.12.2024. Die Praxis zeigt aber, dass immer noch genügend nicht gekennzeichnete Bauteile auf dem Markt sind und auch verbaut sind und noch werden.

Wenn der Fachmann die hydraulischen Verbindungselemente genau unter die Lupe nimmt, stellt er fest, dass u.a. durch die Forderung der DIN 3859, nicht alle in den Verkehr gebrachten Verbindungselemente einer Kennzeichnungspflicht unterliegen. Somit sind weiterhin aber viele Gewindearten durch ihre geometrischen Formen und Abmessungen nur sehr schwer, und nur mit speziellen Messmitteln oder Gewindelehren (Abbildung 2b) voneinander, zu unterscheiden.

Durch diesen Umstand passen sehr häufig Einschraubgewindezapfen der hydraulischen Verbindungselemente und verschiedene genormte Einschraublöcher vermeintlich zusammen (Abbildung 3 und 4), obwohl es sich dann hier oftmals um keine sichere und auch druckstabile Verbindung handelt.

Die Einschraublöcher und Einschraubzapfen der Verbindungselemente unterscheiden sich oftmals nur im Detail, sodass die Gefahr besteht, ein Hydraulikverschraubung mit einem Einschraubzapfen G1/2“ ohne merkliche Probleme in eine Gewindebohrung M22x1,5 eingeschraubt werden kann.

Die Verbindung scheint auf den ersten Blick zu passen. Diese Verbindung aber mit zwei unterschiedlichen Gewindearten kann dem dann anstehenden Druck meist nicht standhalten und reißt im ungünstigsten Falle aus. Dies kann zu schwerwiegenden Verletzungen und / oder Umweltschäden führen. Die unplanmäßigen Stillstands- und Reparaturzeiten sind hierbei ebenfalls nicht zu vernachlässigen

Weniger ist mehr

Die harmonisierte Sicherheitsnorm DIN EN ISO 4413 fordert, dass in einer Hydraulikanlage Anschlussöffnungen, Einschraubzapfen und Verschraubungen auf so wenige Normbaureihen wie möglich beschränkt werden sollen. Der Blick in die Nachschlagewerke lohnt auch, denn dort heißt es in der Anmerkung ausdrücklich: „Wenn mehr als eine Einschraubverbindungsart nach ISO-Normen in eine Anlage verwendet wird, besteht ein große Möglichkeit der Verwechslung zwischen einigen Größen der verschiedenen Verbindungsreihen, die Leckage und schwerwiegenden Ausfall des Verbindungssystems verursacht“.

So wünschenswert eine Einheitlichkeit bei den angewendeten Normbaureihen ist, die Praxis zeigt ein anderes Bild. In der Instandhaltung treffen wir oftmals auf Maschinen oder Anlagen mit unterschiedlichsten aufgebauten Hydrauliksystemen. Besonders wenn die Instandhaltung bei Störungen unter enormen Zeitdruck erfolgen muss, steigt das Risiko von Verwechslungen der eingesetzten Gewindearten und damit von größeren Schäden. Dazu kommt: Selbst wenn sich die Maschinenhersteller an die Forderungen der DIN EN ISO 4413 halten würden, gibt es im hydraulischen Alltag dennoch die Möglichkeit einer gefährlichen Verwechslungsgefahr in der hydraulischen Verbindungstechnik. Dazu im folgenden Absatz mehr.

Achtung Verwechslungsgefahr!

Auch wenn sich z. B. metrische und zöllige Gewinde hauptsächlich in ihrer Maßeinheit und der Steigung unterscheiden, sind sie sich so ähnlich, dass eine „gemischte“ Montage mechanisch möglich ist. Für einen Laien ist solch eine Verwechslung oft nicht direkt spürbar, die Hydraulikverbindung scheint „fest“ und „drucksicher“ zu sein. Wird jedoch das Hydrauliksystem unter Druck gesetzt, kann es zu einem Ausreißen des Verschraubungskörpers kommen. Fachkundige Personen erkennen in der Regel eine falsche Gewindepaarung an einem etwas größeren Spiel beim Montieren der Verschraubung im Einschraubloch. Doch nicht alle Mitarbeitende in der Hydraulikinstandhaltung haben diese Erfahrung und das Gefühl bei der Montage dafür. Deshalb empfehlen wir, in den geforderten unternehmerischen Sicherheitsunterweisungen auch auf die mögliche Verwechslungsgefahr mit den dazugehörigen Gefahren hinzuweisen.

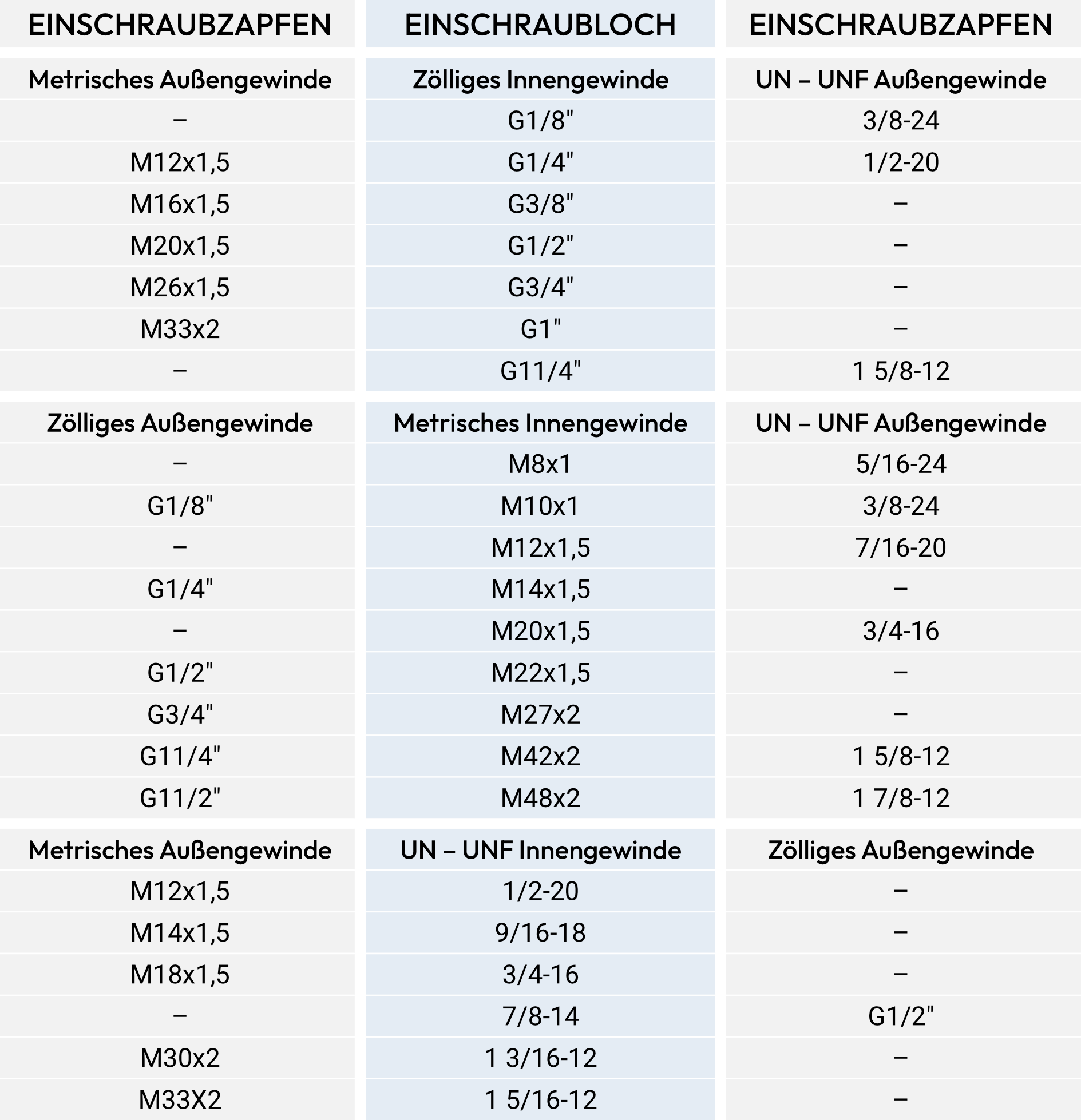

Die folgende Tabelle zeigt die Vielfalt der verschiedenen Gewindearten sowie die daraus resultierenden hohe Anzahl an möglichen Verwechslungsgefahren.

Klare Kennzeichnung, klare Kenntnisse

Bereits in der Konstruktion von Neumaschinen lassen sich potenzielle Fehlerquellen reduzieren, wenn auch z. B. die Einschraublöcher konsequent gekennzeichnet werden, beispielsweise mit einem „M“ für metrische Gewinde. Auch wenn die einschlägigen Normen eine solche Kennzeichnung bisher noch nicht vorsehen, sollten Unternehmen freiwillig diesen Schritt gehen, um die spätere Montage zu vereinfachen. In Verbindung mit der oben beschriebenen Beschränkung auf möglichst wenige Normbaureihen werden mögliche Problemstellen bereits im Vorfeld minimiert.

Für eine fachgerechte Montage sollte zum einen der Einsatz genormter Verbindungselemente sowie ebenfalls genormter Gewinde- und Abdichtformen selbstverständlich sein. Zum anderen empfiehlt sich eine intensive Schulung der Monteure und des Instandhaltungspersonals zum Thema hydraulische Verschraubungstechnik: Denn unterwiesene Gefahren sind gebannte Gefahren.

-

Ulrich Hielscher

Geschäftsführender Gesellschafter, Trainer Leitungstechnik und Hydraulik-Öle der Internationalen Hydraulik Akademie